根据您的需求使用全新的 2D 创作和尺寸标注功能,充分利用 2D 和 3D 定义的工作流程。

直接在 2D 绘图环境中无缝添加视图、尺寸和公差,因此无需切换到 3D 进行注解。

自动生成 3D 注解和视图,确保两种定义形式的一致性和准确性。

优点:利用单一数据源打破 2D 和3D 之间的障碍,将基于模型的定义的优点与 2D 工程图的易用性相结合。

2|命令搜索

直接从 S 键快捷菜单搜索命令,提高工作效率。

根据命令名称、工具提示描述中的关键字或常见同义词快速查找命令。

即使不知道确切的命令名称,也能从快捷菜单快速访问任何命令。

优点:告别耗时的导航,以更髙效的方式访问所有偏好命令,加快设计进程。

3|DFM 助手

设置检查,分析设计中可能妨碍制造的特定错误。

定义蕞大零件尺寸、最小壁厚和孔规格等特定参数的检查,以确保设计可制造。

在设计过程的早期发现关键的设计错误,避免在制造过程中出现延误。

优点:通过可定制的几何图形检查主动识别设计缺陷,提高可制造性,同时简化生产工作流程。

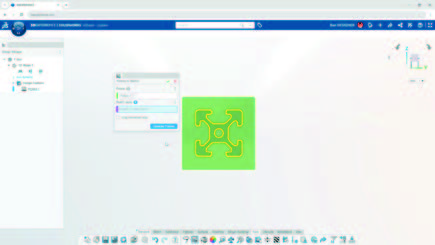

4|将图片转化为草图

将图像无缝转换为可编辑的参数化 2D 草图。

描摹手绘草图,快速将创意转化为现实。

描摹 2D 草图和其他 CAD 系统中的工程图的截图,以便更轻松地迁移到 3D CAD。

优点:通过快速将图像转换为完全可编辑的 2D 草图,将想法转化为现实。

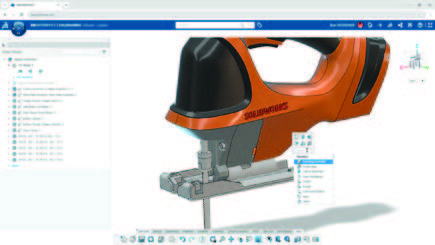

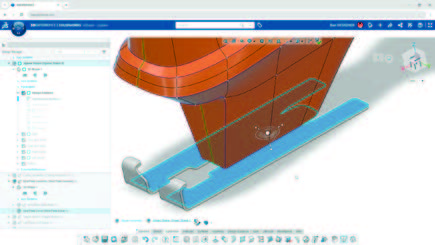

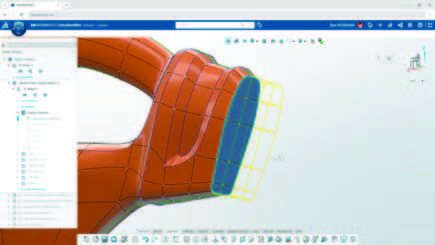

5|与外部几何图形对齐

在细分编辑过程中,直接快速参考其他零部件和装配体,确保自由样式几何图形的正确对齐。

利用新功能围绕现有几何图形轻松设计自由样式形状,帮助您将细分形状与外部几何图形对齐。

优点:利用新的对齐工具,在外部几何图形的背景下轻松设计自由样式形状。

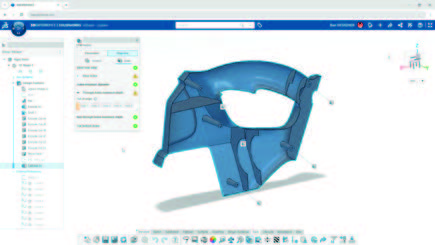

6|修改细分网格的备用机器人

通过新的修改工具机器人,直接从机器人处获取更多网格修改选项。

更快、更直观地修改网格,无需中断工作流程。

通过直接从机器人访问关键功能,快速修改网格并消除不必要的鼠标移动。

优点:利用新的坐标系控制器实现更快、更直观地修改网格。

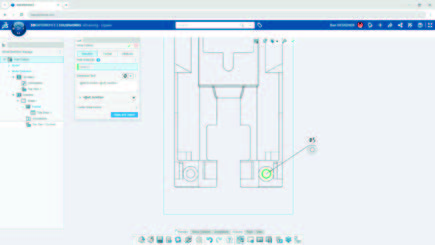

7|孔标注

使用一条命令即可创建全面的孔标注注解。

只需一个注解,即可准确定义合适的孔配合、尺寸、位置和公差。

消除差异并自动获取孔阵列的个数。

优点:通过一次全面的标注,髙效、准确地定义孔洞信息,确保准确的贴合、正确的尺寸和位置。

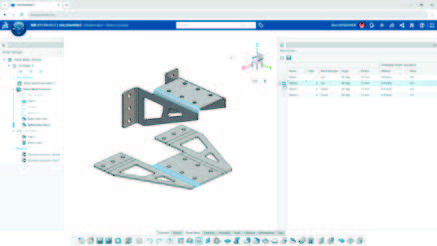

8|折弯顺序

以折弯系数表的格式轻松查看金属板材零部件的折叠和展平状态,以及关键的制造信息。

利用表格与图形区域之间直观的交叉高亮显示功能审阅设计。

访问完整的表格,了解折弯的顺序、方向、角度、半径等更多关键信息,确保钣金零部件的正确形状并正确贴合。

优点:借助快速查看所有关键折弯信息的功能,确保您的设计第1次即正确,且制造得当。

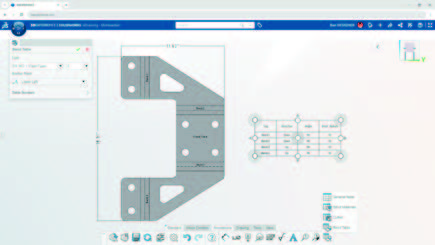

9|折弯系数表和平板型式文档

通过直接向工程图添加平板型式视图和折弯线,清晰地使用 2D 沟通并为钣金零部件提供文档。

使用折弯系数表传达平板型式的同时传达关键的制造信息,如折弯的顺序、方向、角度、半径等。

优点:通过详细的平板型式和折弯系数表,为您的钣金零部件制造提供清晰、专业的文档。

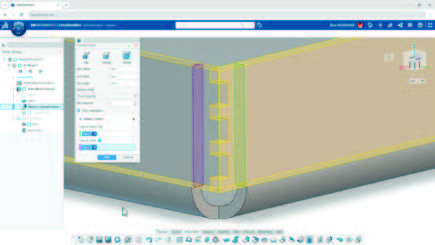

10|闭合角特征

只需一个简单易用的特征即可扩展钣金几何图形,确保钣金制造的准确性,以及焊接能够对齐。

轻松控制相邻壁和法兰的精确间隙距离和褶边类型。

为相邻壁和法兰定制不同的边角类型,如对接、重叠或欠重叠。

优点:加快设计进程,闭合钣金法兰之间的间隙,实现整洁、精确和专业的效果。

生信科技为制造型业用户提供SolidWorks正版软件服务

形成以"定制方案+技术服务+成功实施"模式为制造业企业提供数字化设计、制造及管理解决方案,并为用户提供维护服务和技术支持