某企业质量经理自述分享了这么一则亲身经历:“这几天接到客户的投诉,透明按键变形,客人说他们检查了173个产品有46个产品变形,花了6H。现还有828个产品,问我们是要用收据的账号寄回来,还是就地报废再补828个产品给客户;还是客户帮我们挑选828个产品,然后付他们1916美金。1916美金换RMB 1.28W,相当于3个作业员一个月的工资。除了感叹中国劳动力廉价外,我深深的觉得造成这样的事故,我有很大的责任。这个产品变形QC是有向我报告的,当时有让他们要求生产部返工,要求矫正变形。生产部返了两次,矫正后回弹,出到客人哪里被投诉。我当时做出这样的决定是因为按键与前壳装配的是比较大的间隙,觉得有一点变形对功能不会有大的影响。还有就是产品已生产出来,如果变形不要就会导致不够出货。我想这是很多质量人都会犯的错误。给领导说了这个事情,我也说了是我做的决定,看他的表情觉得我是胡乱做的决定做了一件拍脑袋的傻事,说应向他报告再决定。但很多时候我觉得他不能给我认何的建设性意见,和他说不说没有什么的意义。但我真的是犯了错误,很多时候都是妇人之仁。好象质量做到一定程度上,就不再是不行就是不行的格局,而是要综合考虑利与弊。做了N多决定,常在河边走哪有不湿鞋的。经济环境不好,感觉同一客户同一产品,质量要求高了许多,以前是可以的,现在不一定可以。所以要用发展的眼光去看质量。以后还是慎做拍脑袋的事,不行就不行,不要考虑眼前的小小利与弊而丢了西瓜捡了芝麻。”

我们发现,无论是收到客户投诉,产品大量质量问题询问寄回还是就地报废补发?或者是收到生产经理投诉,采购的零部件质量不稳定经常导致返工重工作业?不管哪种场景,蕞后仿佛绕来绕去都会落到质量部门身上,质量不良为什么要放行?上面一则事迹中,先不讨论责权问题。

此时其他部门经理知道么,如果不知道那么只有质量部自己背黑锅了。

而背黑锅到是一时的小事,但大事是,很多东西发生质量问题都靠质量经理一手判断、处理,所有品质,技术经验无法留给组织中的其他部门,把很多隐患以及经验都给埋没掉了,如果质量部的人员一走,整个组织将会趋于瘫痪和风险之中。

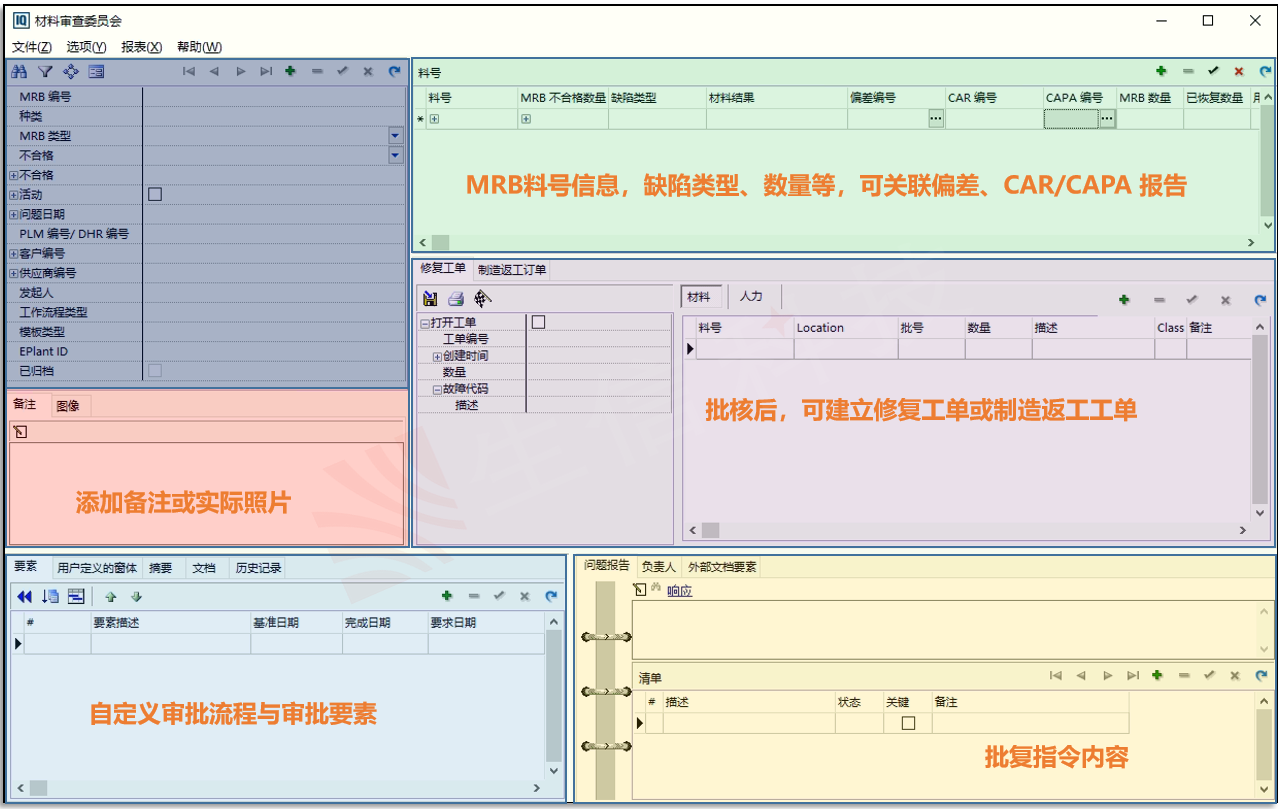

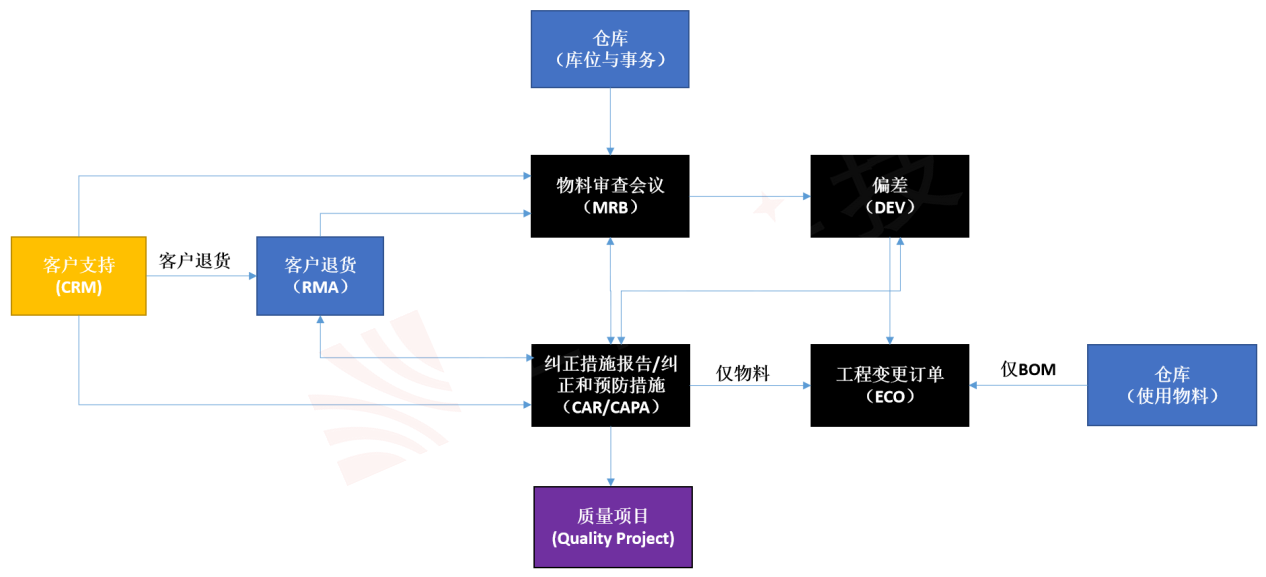

而这,就是很多企业没有建立MRB流程所面临的大风险。MRB不是均衡风险,推脱责任,而是推行质量管理,质量是设计出来,制造出来,管理出来的理念流程之一。笔者见过太多的企业/供应商没有该流程,他们不是没有,就是名存实亡。很多人的想法是:MRB这个东西看起来简单,就好比很多质量人眼中的8D只是一个简单的工具而已,有什么重要的呢?没有MRB流程,很多企业还不是照样运转?每天叫人开会多烦啊!哪有那么多时间?为什么非得叫大家会签啊,质量部对产品质量特性很熟悉的,自己做决定多快啊,QE做不了主的大不了让质量经理拍板就行了。然而,往往正是这些理念思想,导致了大量的问题!因此,企业应当善用MRB流程。

举一个常见的真实场景:某小型私企,IQC和制程不良都由品质部自行决定如何处理,来料产品批批急料,天天找供应商冲过来返工挑选换货,内部制程很多东西批量性报废,无人统计报废率。因内部制程很多都涉及技术层面,品质部没有技术根基加之人员少,碰到批量性不良都是苦苦推进,希望技术部能够支持,一起解决批量性报废问题。但是技术部也人员紧张,展开捣糨糊和乾坤大挪移的招数,能够走过场打酱油的绝度不会盲目支持。整个局面就变成品质部唱独角戏,所有的制造问题,技术问题,生产问题,出货问题,全都可以怪到品质部头上,让品质部去解决。可想而知,如此流程的风险之巨,出了问题易导致企业内部互相推诿,各部门争执不休,大部分时间花费于企业内部沟通,没有瑕疵到外部进行供应商管理,执行预防动作,同时易导致大部分物料在来料区积压严重,质量部门背锅却又无可奈何。企业应当善用MRB流程就可以避免这些问题。

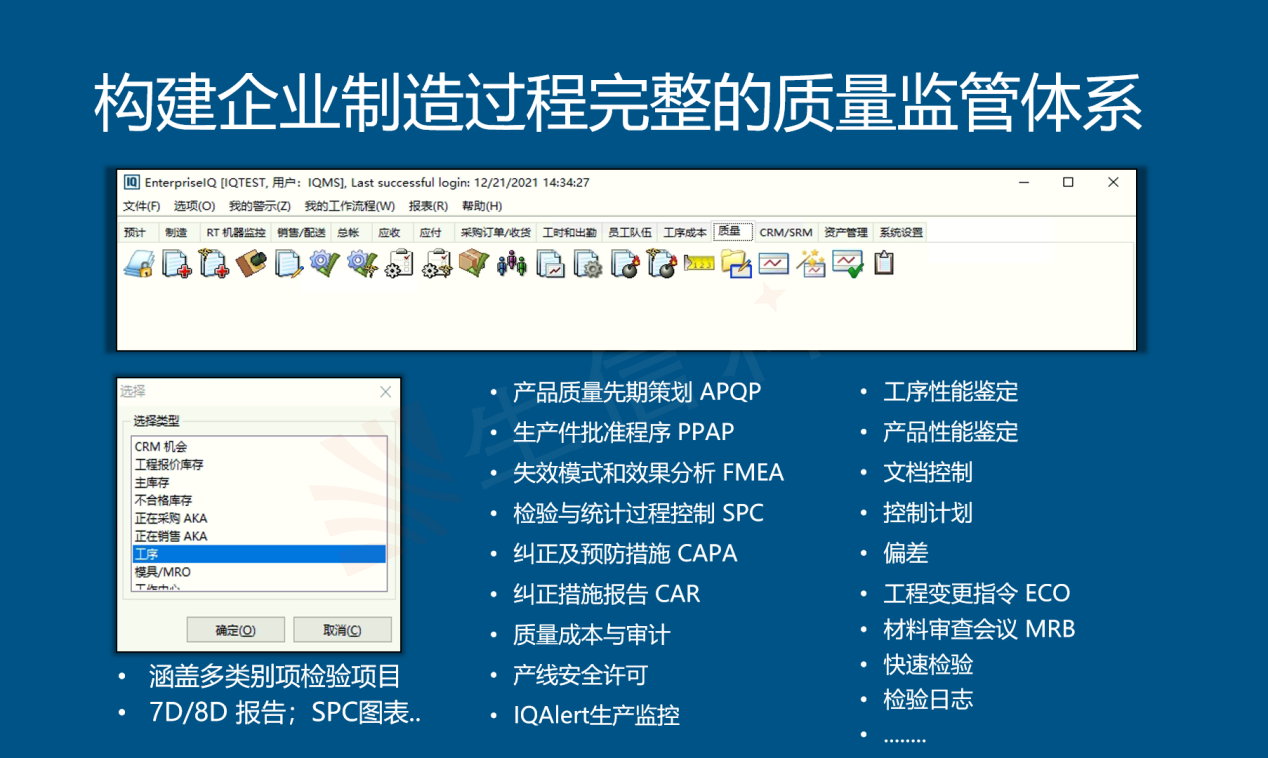

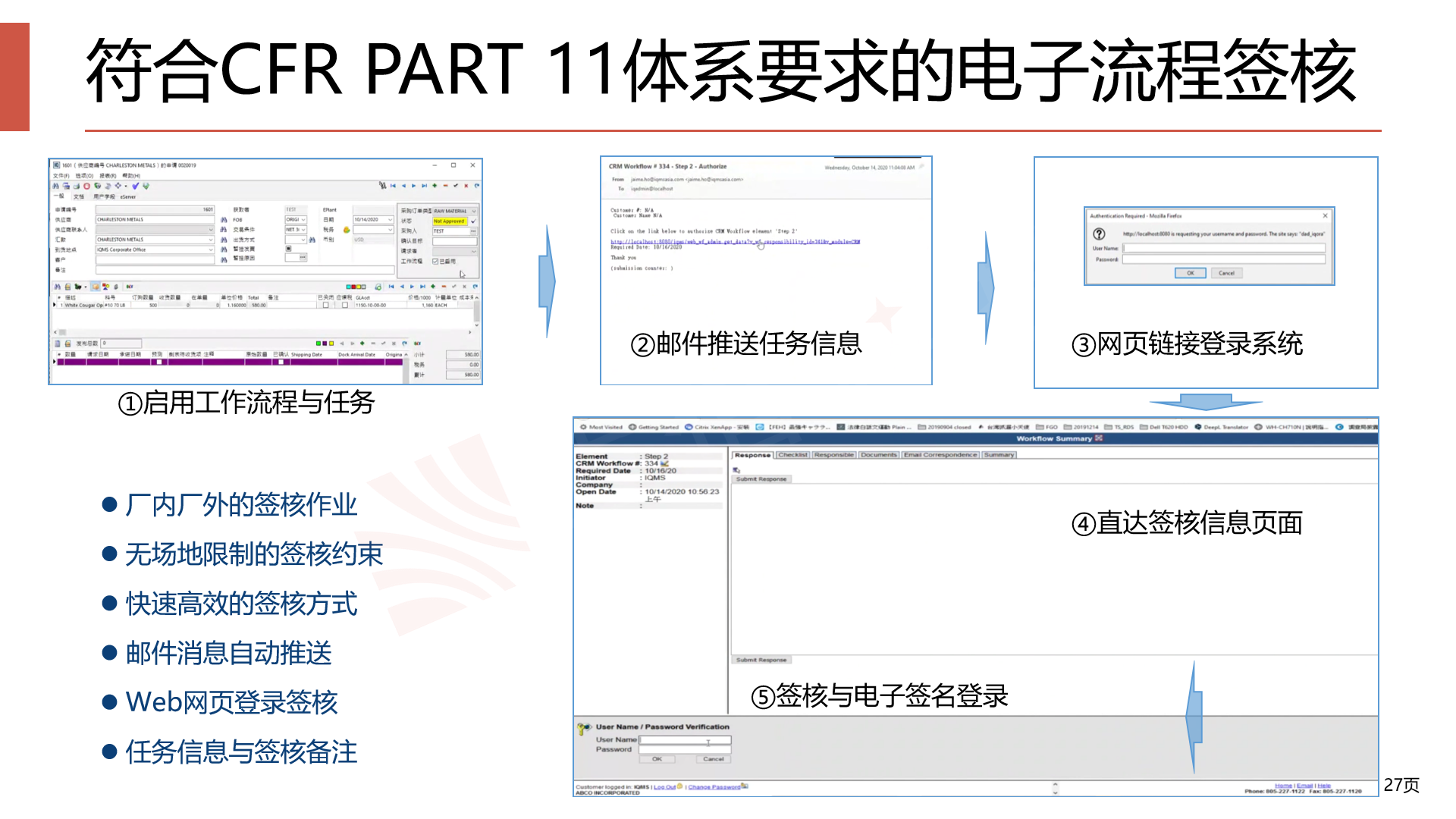

DELMIAWORKS一阶质量管理流程

1)能使相关的人在即刻知道问题的存在,缩短各部门(尤其是质量部门)沟通时间,并且能解决问题。

2)减少SQE或QE个体人员决定不良物料命运所引起的风险。

3)把处理不良的经验留在企业知识库,留在组织各个部门中,而不是只留在个人的经验里。

4)加深各部门人员对于各个供应商质量状况的认识,如:

- RD理解了原来不是SQE对供应商不够狠,原来公差制定的太严了,供应商批批来料都不良,却都能特采;原来图纸竟然还有很多错误,还有很多质量要点被遗漏了,没有在图纸上作要求;原来供应商没办法把百多个尺寸都做好,图纸上应该标注几个尺寸,配合经过多次了解发生过的品质问题,从设计上就可以加以标注与控制,公差和可制造性更加趋于合理;原来生产部对我们设计的东西有那么多抱怨(之前都是抱怨给品质部),工艺拆装的确是比较困难,公差带的确有点干涉了。

- 采购理解了原来不是SQE对供应商不够狠,对来料问题处理不及时;原来研发的图纸和设计竟然还有很多问题,供应商很多时候是挺冤的;原来我们找的供应商真的能力不行,态度也不行等等。

6)供应商翻然醒悟,原来光搞定采购没有用,这个是团队做出的决定,要搞定的还有SQE,RD,生产等等;供应商知难而退,还不如埋头改进来的轻松。

7)通过MRB的切入,容易深入推行质量管理,让质量是设计出来,制造出来,管理出来的理念深入人心。

8)当MRB争执不休时,可以上升到质量经理,市场经理,销售,客户,大限度避免风险,让各部门各司其职,不在盲目地为大局着想(为了出货而牺牲品质等)。

9)即便MRB的结论导致严重后果(重大批量性报废或严重客户投诉),因为共同参与,共同决策,所以质量部也不用再背黑锅。

生信科技为制造型业用户提供SolidWorks正版软件服务

形成以"定制方案+技术服务+成功实施"模式为制造业企业提供数字化设计、制造及管理解决方案,并为用户提供维护服务和技术支持