背景简介

常州安康医疗器械有限公司(简称:常安康)位于长三角中心地带--江苏常州,成立于2010年3月,是一家集研发、生产、销售、服务于一体的郭佳高新技术型民营企业。公司主导品牌为“CAK常安康”牌吻(缝)合器系列以及微创外科手术器械产品。拥有授权专利 183 件,包含发明专利有26件,实用新型专利 157 件。

困难与挑战部分

常安康研发总监桑小林指出:之前公司的设计研发主要以二维为主,整个过程效率很低,还易造成车间或者供应商生产给我们不满意的产品,造成成本损失、拉长了产品的研发上市周期。另外由于历史遗留原因,公司内存在大量一物多码、一码多物的物料现象,甚至有研发、生产两套BOM各自为政的情况。在生产过程中,管理相对比较落后和不透明,信息存在着滞后性。

收获与改进部分

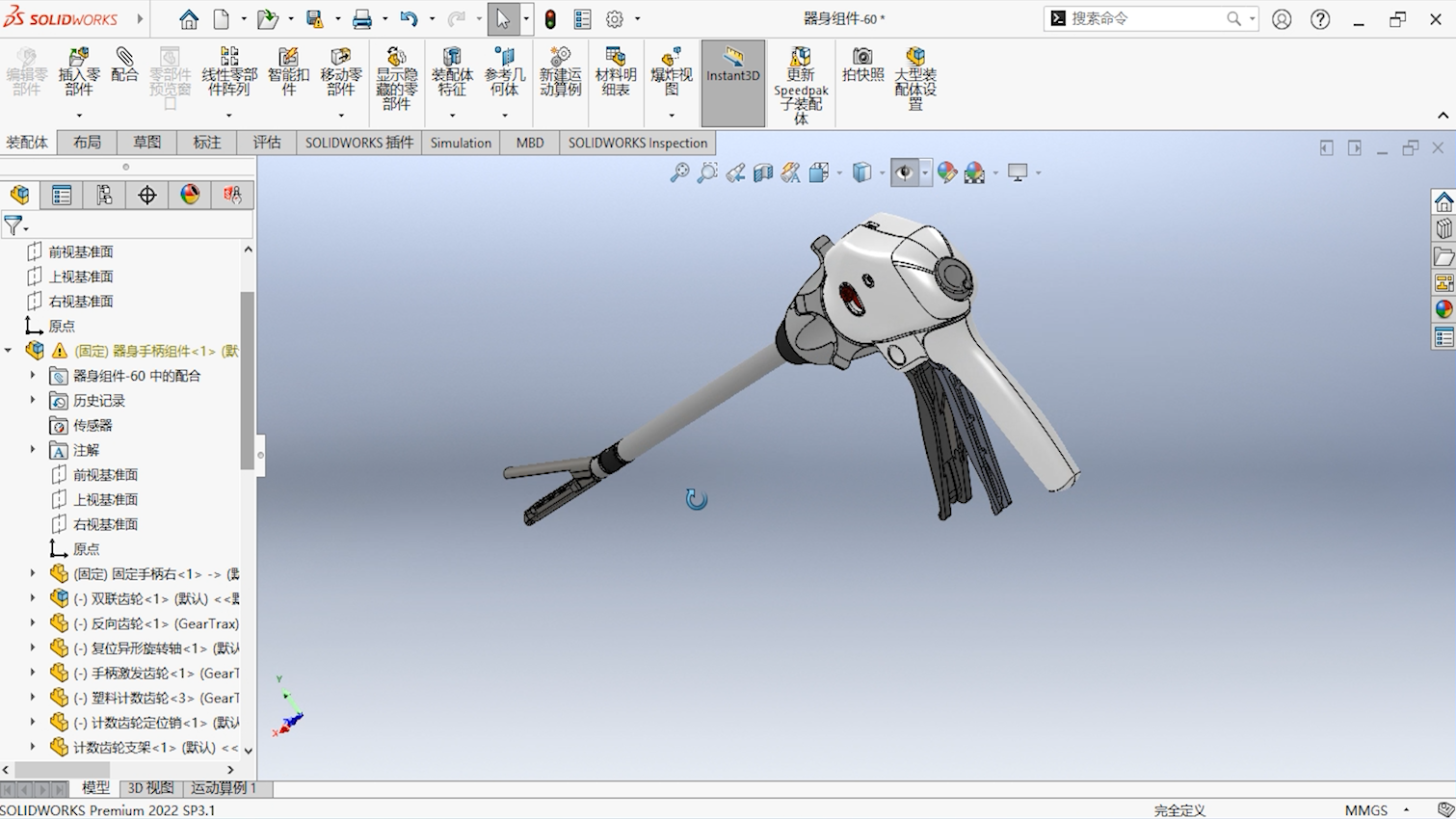

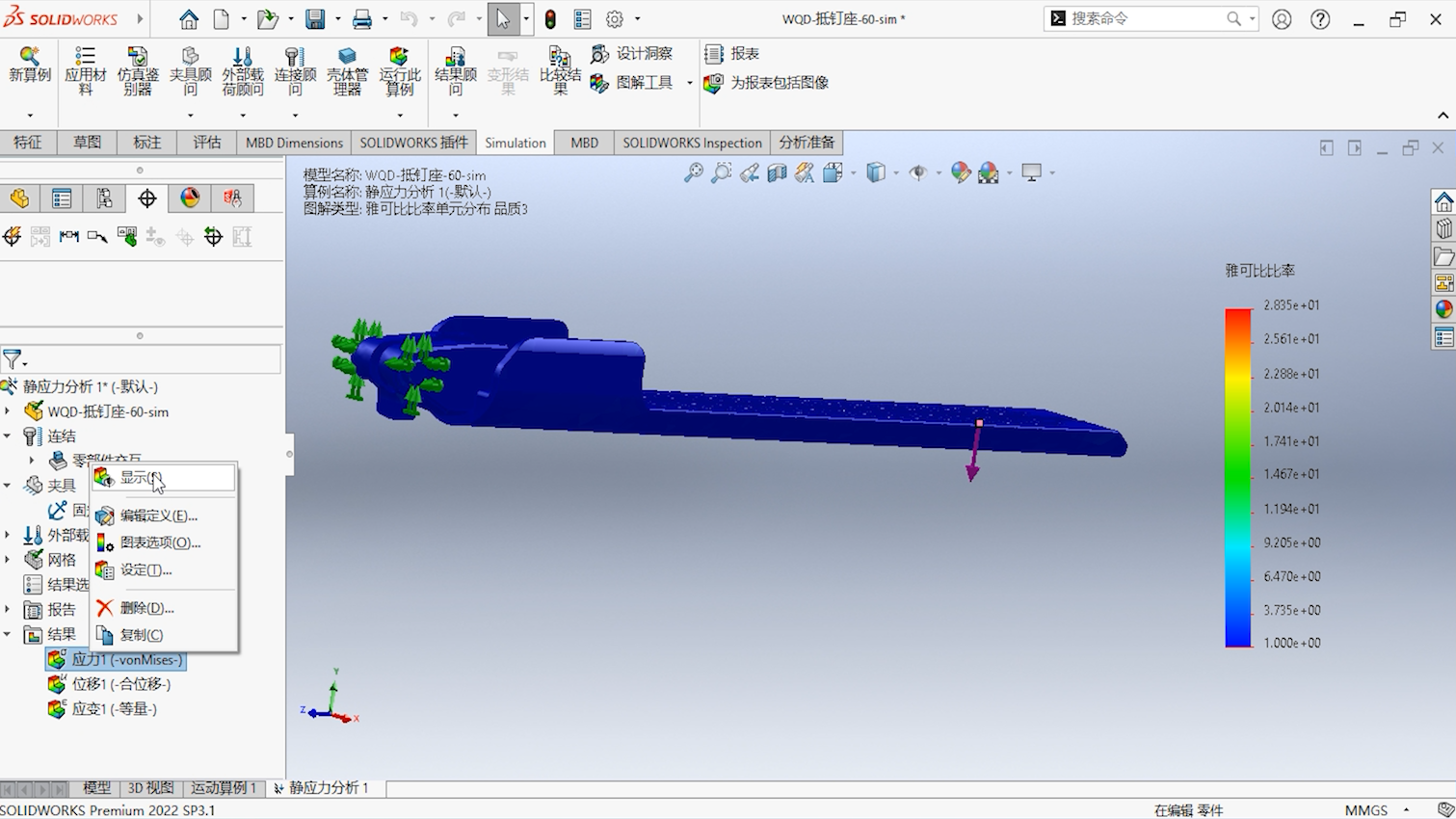

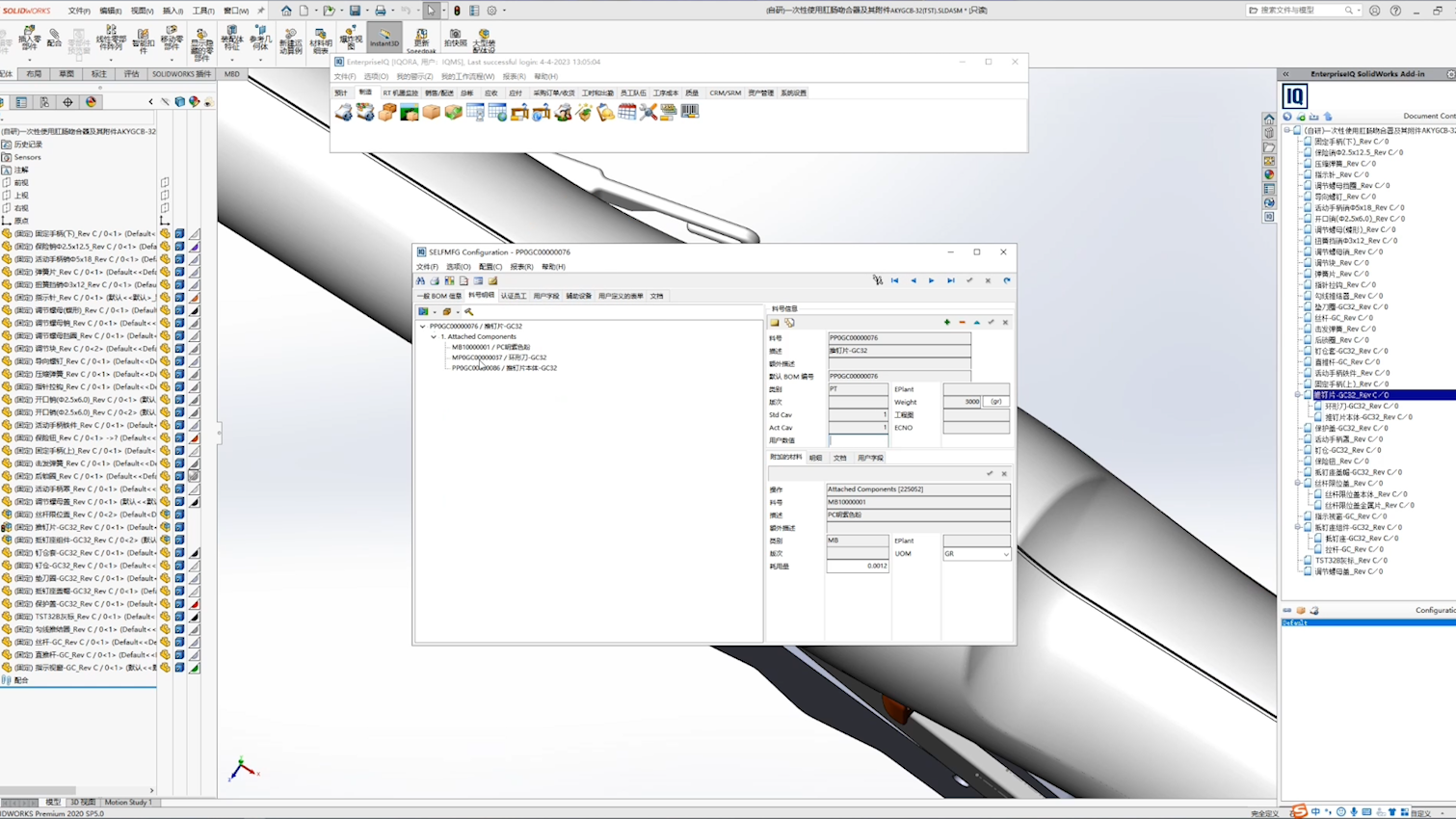

它具备丰富的功能插件,比如曲面、焊件等多个模块设计都能快速地设计,透过SolidWorks Simulation模拟分析,引导工程师优化整个设计过程中潜在的一些工程问题,比如材料的强度和疲劳寿命等等,从而验证产品的可靠性。

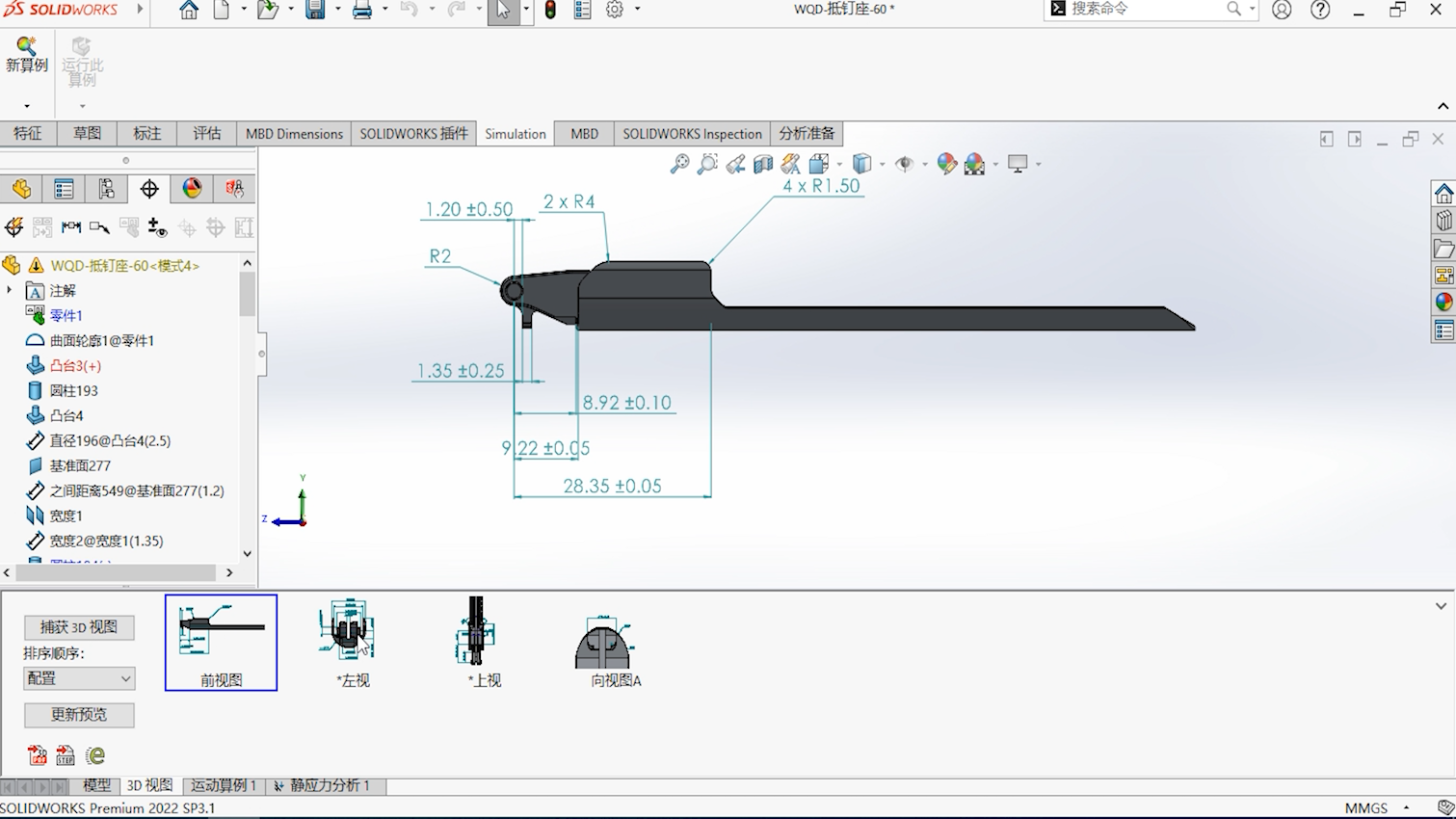

SolidWorks Inspection、MBD、Composer软件实现了关于质检、尺寸标注和产品装配的一系列工作,很大程度上降低了工程师低效、重复、繁琐的工作任务,和因手工编制带来的错误或误判问题,从而有效缩短了产品的设计周期时间。

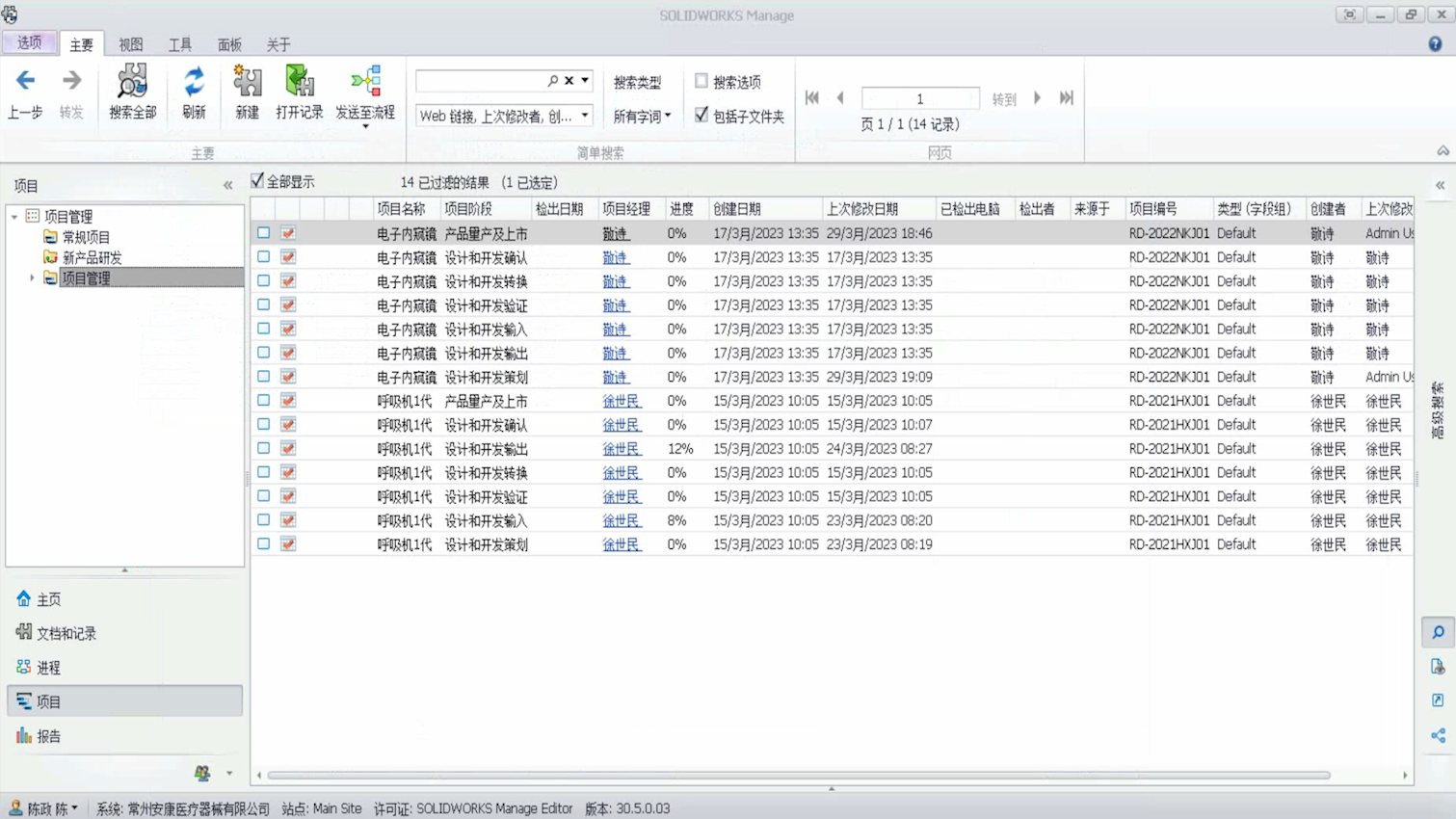

在此基础之上,常安康还使用了达索系统的SolidWorks Manage(PLM)系统平台支撑整个研发管理,帮助企业组织线上协同设计,文件共享,数字化流程审批,BOM管理,版本管理,项目任务管理,以及看板可视化等等,提高了设计办公效率。

总结

一是符合自身产品特点,满足企业研发设计和制造运营管理的需求;

二是整体数字化平台在提高企业效率方面起到了关键作用;

三是作为达索同源产品,它们的数据连续性、整体性非常好,能不断完善并持续为企业发展助力。

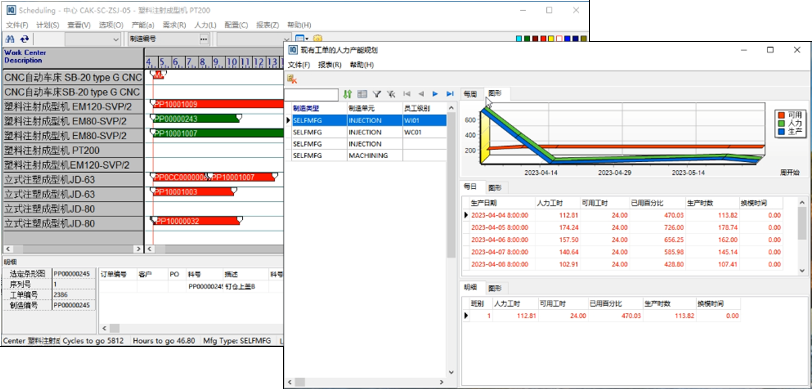

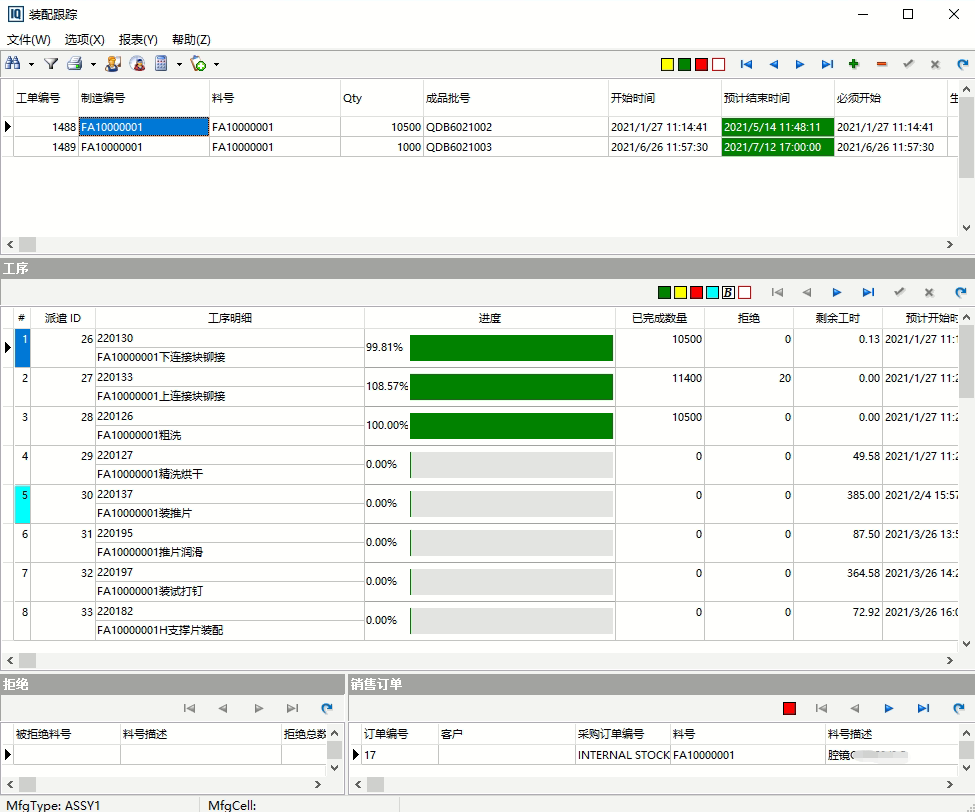

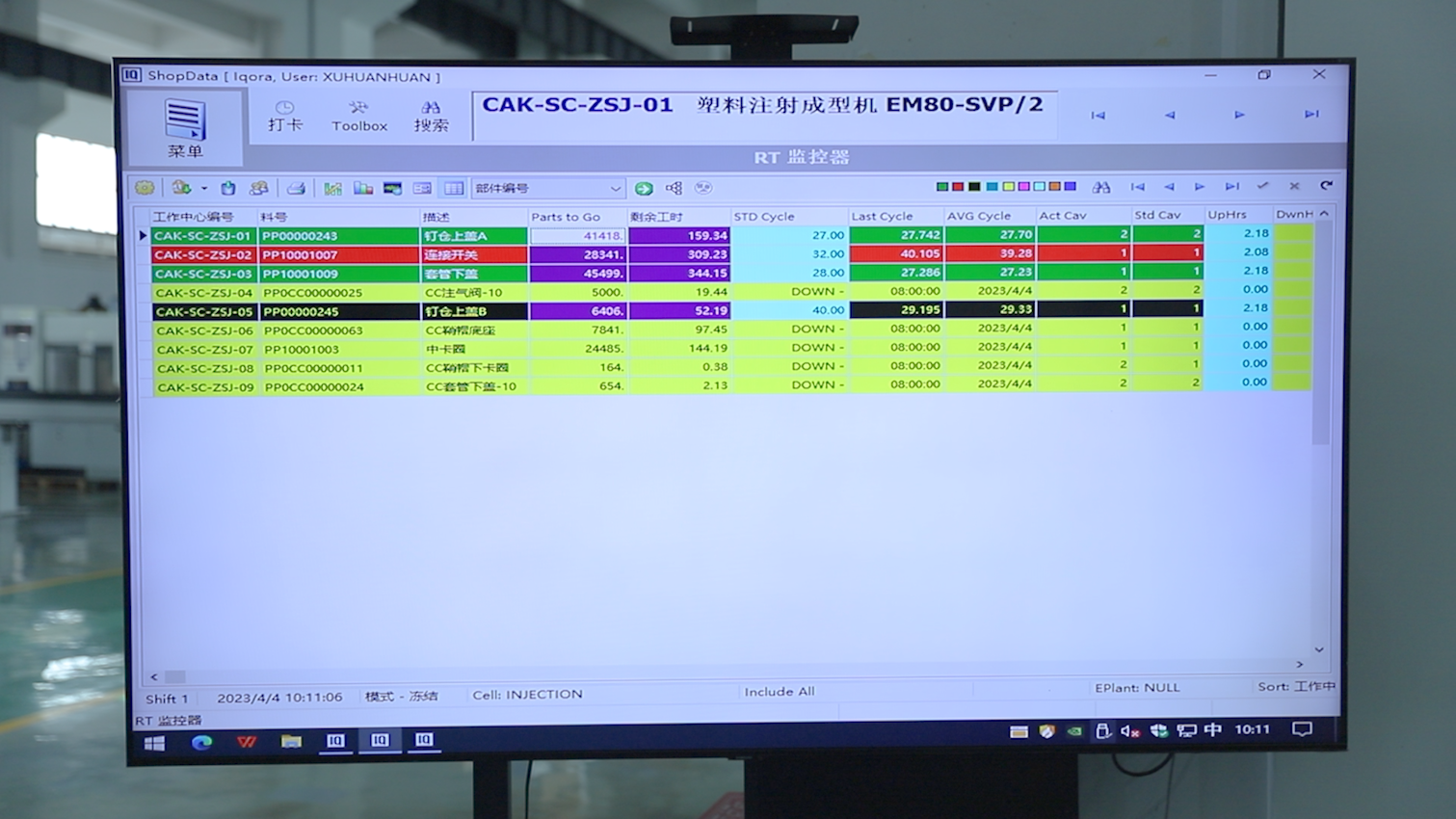

企业在使用达索系统的SolidWorks导出图纸时,工程图中的视图生成、尺寸标注、报表生成等工作都可以基于基础数据自动生成,图纸和模型互相关联,减少人为修改出错的概率,保障了数据的准确性。而DELMIAworks的制造运营管理,在BOM的快速导入、设备数据的实时收集、生产进度的透明化和数据传递上卓有成效,大大提高了企业的执行和决策效率、消除了很多企业浪费和车间暗箱情况。实现了研发设计数字化、制造运营数字化、研发制造一体化的横向连续和纵向贯穿,从整体运营管理的价值链上帮助常安康优化改善,为企业降本增效。

生信科技为制造型业用户提供SolidWorks正版软件服务

形成以"定制方案+技术服务+成功实施"模式为制造业企业提供数字化设计、制造及管理解决方案,并为用户提供维护服务和技术支持